クボタはかりネットへようこそ!!はかりしれないはかりの話。愉快な仲間がお届けします

クボタはかりネットへようこそ!!はかりしれないはかりの話。愉快な仲間がお届けします

【トピック】

勉強中のピュアウォッシャーロボ君のため、今月も引き続き博士とクボデジ君からフィーダについて教えてもらうよ。

先月はフィーダには様々な供給方式と、

容積式フィーダと重量式フィーダがあることに触れたね。

今月はこの容積式と重量式の違いと、重量式フィーダを導入するメリットについて、

もう少し詳しく説明しよう。

宜しくお願い致します。

まずは先月のおさらいです。

容積式フィーダはフィーダ本体とモータコントローラ(スクリュの回転数を調整)のみで

構成されるシンプルなフィーダです。

容積式フィーダは、あらかじめスクリュの回転数とフィーダの吐出量の関係を確認した上で、

一定のスクリュ回転速度で原料供給を行います。

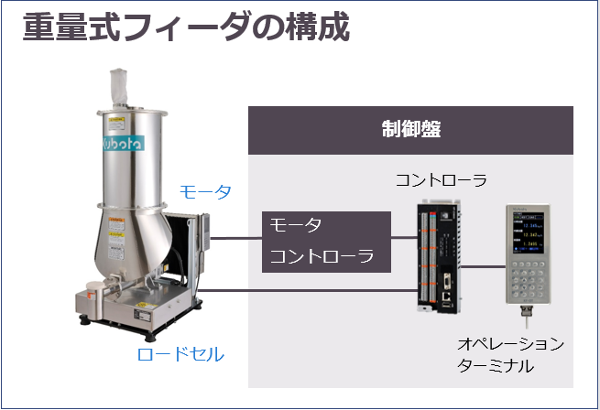

重量式フィーダはフィーダ本体、重量センサーであるロードセル、フィーダ用コントローラ、

モータコントローラ、設定器(オペレーションターミナル)といった機器で構成されます。

重量センサーがフィーダ本体を計量し、フィーダから排出され、ホッパ(原料槽)内から

減っていく原料の重さを計測し、フィーダ用コントローラに重量信号として送ります。

フィーダコントローラは重量変化にもとづき、スクリュ回転数をフィードバック制御(※)する

ことで定量的に原料を供給します。

※フィードバック制御とは、

・原料が設定より多く出ていれば、スクリュ回転数を遅くする

・原料が設定より少なく出ていれば、スクリュ回転数を速くする

という制御を連続的に行うことで、定量的な原料供給を可能にするものです。

クボタははかりメーカーのノウハウを生かした重量式フィーダが得意なんでしたね。

その通りじゃ。

そして重量式フィーダには、容積式フィーダに対して大きな導入メリットが3つがあるんじゃ。

1.品質管理の向上

2.品質改善

3.生産性の向上

まずは品質管理の向上からご説明差し上げよう。

【重量式フィーダのメリット】

1.品質管理の向上

重量式フィーダは原料の投入量をコントロールできるため、品質管理の向上に貢献します。

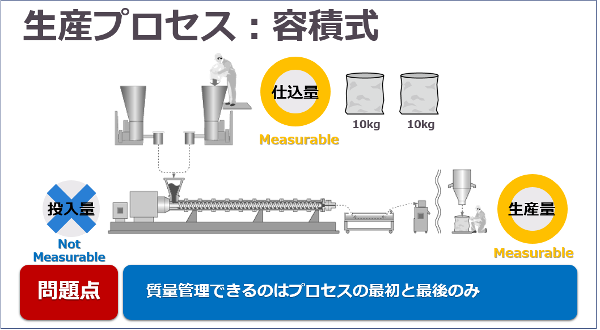

例えば、下図のようなプラスチックの製造プロセスで見てみましょう。

容積式フィーダは重量制御をしていません。

そのため、フィーダから押出機への原料の投入量をコントロールすることができません。

投入量の監視ができないため、実際の投入量を証明するエビデンスを出すこともできません。

質量管理ができているのは、プロセスの最初と最後のみです。

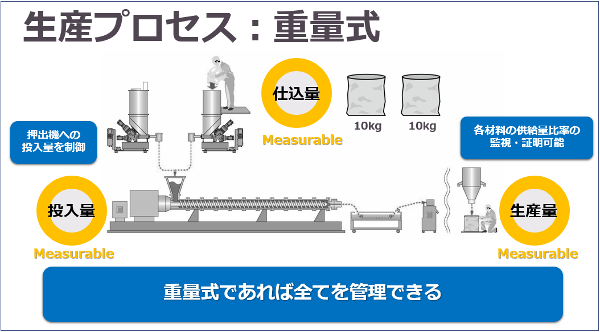

それに対し、重量式フィーダを使用すれば、フィーダから押出機への原料投入量を計りながら

投入するので、正確にコントロール出来ます。

つまり、重量式フィーダを用いれば、容積式フィーダでは出来ない押出機への供給量の計量や、

各材料の供給量比率のコントロールが可能になるため、原料品質管理が容易になるのです。

IoT=“Internet of Things”の波が押し寄せてる今、クボタとしてもフィーダを核に

前後装置を一括してモニター管理するシステムも提供していますが、

そんな最新システムを構築するためにも、原料の排出量を正しく制御、監視する

重量式フィーダの導入はその第一歩になるんです!

【重量式フィーダのメリット】

2.品質改善

次に、重量式フィーダの高い供給精度が、製品の品質改善に役立つという点です。

容積式フィーダでは、様々な条件変化によって、スクリュ回転数が一定でも、

流量が変動するため供給量が安定しません。

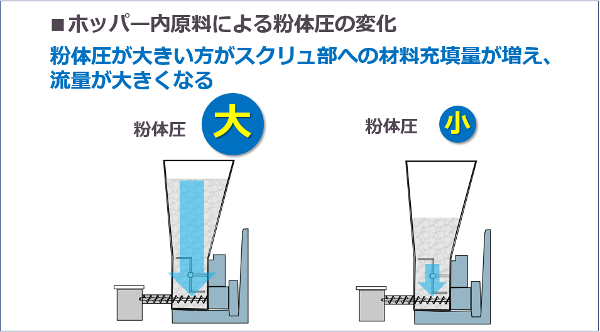

容積式フィーダで流量変動が起きる理由の1つ目はホッパ内原料の粉体圧の変化です。

ホッパに原料が満杯の時には粉体圧が高く、スクリュ部への原料充満率が高くなるので、

流量は大きくなります。

逆にホッパ内の原料が減少すれば、スクリュ部への原料充満率が低くなるので、

流量は減少していきます。

容積式フィーダで流量変動が起きる理由の2つ目はホッパ内原料の見掛け比重の変化です。

これは粉体原料の場合に起きる現象です。

原料を投入した直後は原料はエアを含むため、比重が軽くなります。

その後、徐々にエアが抜け、比重は重くなります。

同じスクリュ回転数でフィードすると、見掛比重が軽い時には原料の排出量は減少します。

反対に見掛け比重が重い時には、原料の排出量は増加します。

この他に、ホッパ内で原料を撹拌するアジテータという機構の影響で見掛け比重が変化する場合もあります。

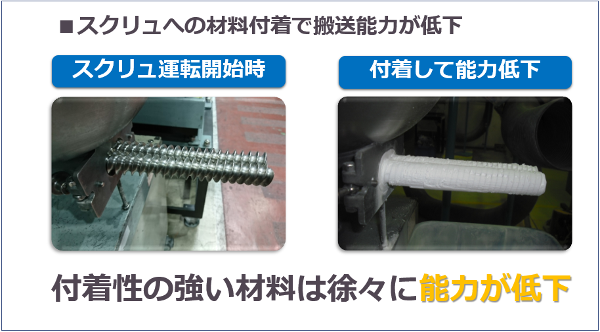

流量変動が起こる理由の3つ目は、原料特性に付着性のある粉体の原料では

スクリュに原料が付着し、スクリュの搬送能力が低下してしまうためです。

スクリュの溝がなくなるまで付着が成長してしまうと、同じスクリュ回転数では排出量は

大きく減少します。

こうした理由によって原料の供給量が変化してしまうと、製品品質に大きな影響を与える

可能性があります。

その点、重量式フィーダなら原料の供給量の変化を抑えられるので、

正確な原料の配合により、製品の品質改善に繋がります。

【重量式フィーダのメリット】

3.生産性の向上

さらに、重量式フィーダの活用は4つの理由で生産性向上にも繋がります。

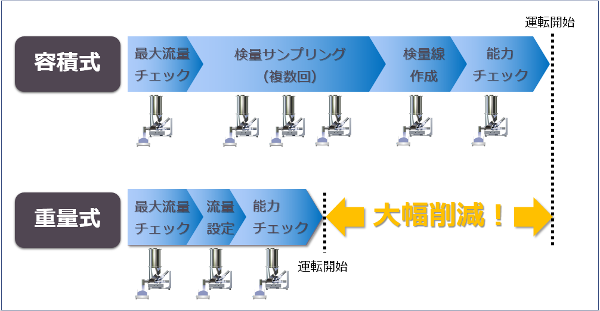

理由1)原料段取り替え時間の短縮

フィーダを初めての原料で使用する場合、まずはその原料で

スクリュ回転数100%のときに何kg/hの原料が排出されるか確認します。

その後、容積式フィーダではスクリュ回転数と排出量の相関性を把握するために、

供給サンプリングを複数回行います。こうしてスクリュ回転数が何回転のとき、

何kg排出するかを確認する作業が必要になります。

重量式フィーダでは流量設定するだけなので、簡単です。

このような一連の準備作業にかかる時間は、重量式フィーダは容積式フィーダの半分以下です。

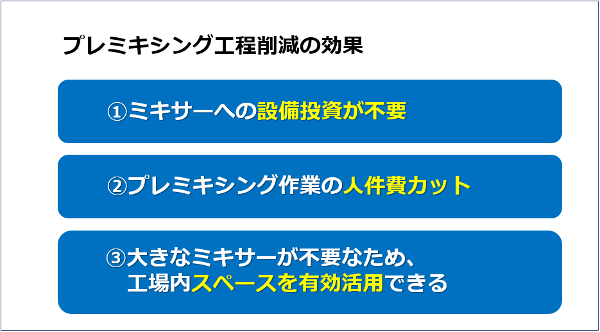

理由2)プレミキシング工程の削減

従来方式では、複数の原料をレシピに従って計量し、ミキサーで混合した原料を

容積式フィーダで押出機に投入していました。

近年では、重量式フィーダを使用して複数の原料を直接供給する多点フィードプロセスが

より一般的になってきています。

理由3)プレミックス原料の分級問題を解決

ミキサーで比重の異なる複数の原料、たとえば粉と粒を混合した場合、混合した原料が

見掛け比重の違いにより分級を起こします。

比重の重い原料は下に沈み、軽い原料は上に残ります。ミキサーで混合したときには

均一に混じっていても、分級を起こすと製品がレシピ通り正しく配合されないことになります。

一方、重量式フィーダで原料を個別フィードすることにより、分級を起こすことなく、

それぞれの原料を正確にフィードすることが可能になります。

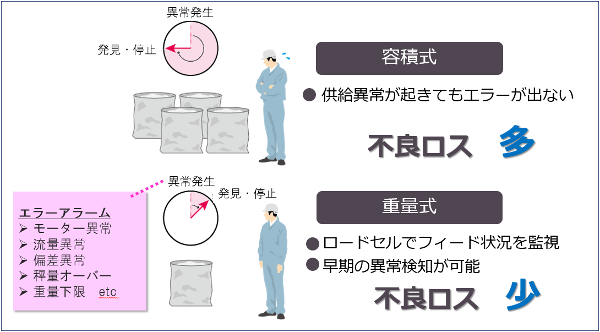

理由4)異常の早期検知による不良ロス削減

繰り返しになりますが、容積式フィーダはスクリュ回転数を一定にして原料を

供給しているだけです。

従って、フィード中に供給異常が起きても検知する方法がありません。

重量式フィーダであれば、さまざまなエラーアラーム機能によって早期の異常検知が可能です。

たとえば、モータ異常、流量異常、偏差異常、重量下減などを出力することにより、

異常発生による不良のロスを最低限に抑えることが可能です。

良くわかりました。

まとめると、重量式フィーダのメリットは以下の通りですね。

1.品質管理の向上

⇒容積式フィーダでは出来ない押出機への供給量の計量や、

各材料の供給量比率のコントロールが可能になる

2.品質改善

⇒原料の供給量の変化を抑え、正確な原料の配合を実現

3.生産性の向上

⇒①原料切り替えの時間短縮、②プレミックス工程の削減、

③プレミックス材料の分級問題を解決、④早期検知による不良ロス削減

製造工程でフィーダが多様されるプラスチックなどの製品において、

その品質性能に関する要求はますます厳しくなりつつあります。

高機能な製品の製造にあたっては、工程内品質管理が重要であり、

それゆえに重量式フィーダは不可欠な存在になりつつあるのです。

重量式フィーダ導入のご検討にあたっては、高精度・高信頼性の

クボタの重量式フィーダをご検討ください!

http://www.keisoku.kubota.ne.jp/products/flame04.html